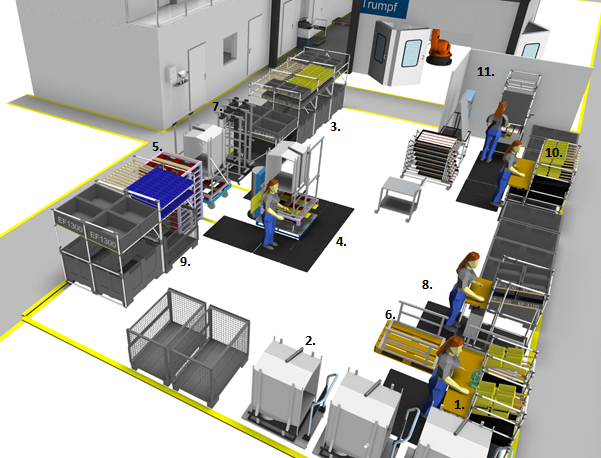

Ausgeplantes Hallenlayout

Ausgeplantes Hallenlayout in einer 3D-Ansicht, gezeichnet im pcon.Planner.

Legende:

-

Haltewinkel Montage

-

Spülräume mit Grundstell auf einem Rollwagen

-

Bisher noch undefinierte Stellplätze

-

Hauptmontageplatz mit Hublift und Pinolentisch

-

Transportpaletten

-

Grundgestell

-

Zusatzrahmen

-

Tank Montage

-

Supermarkt

-

Hubmechanik Montage

-

Tür Montage

Erklärung:

Es

sind insgesamt vier Vormontageplätze vorgesehen und ein

Hauptmontageplatz für mindestens zwei Mitarbeiter. Es wird ein

Arbeitsbereich geschaffen, der ein gutes und ergonomisches Arbeiten

im Stehen gewährleistet. Der Bereich, in dem viel gestanden und

gearbeitet wird, soll mit Gummimatten ausgelegt sein. Diese Matten

sind gelenkschonender und gewährleisten ein angenehmeres Stehen in

den Arbeitsbereichen. Die Matten sind in der Zeichnung in schwarz

dargestellt. Alle Arbeitsplätze werden so realisiert, dass sie

höhenverstellbar sind.

Die Vormontage des Haltewinkels befindet sich

bei Pos. 1, die fertig montierten Haltewinkel (rechts und links)

werden direkt, ohne Zwischenlager, an dem Spülraum (Pos. 2)

montiert. Dieser kommt auf einem Rollwagen mit seinem

Transportgestell an. Ebenso wird die obere Isolierung und die Kappe

sechs-Kant in der Position montiert. Diese lagern ebenfalls am Platz

der Haltewinkelmontage (Pos. 1) sowie in Gitterboxen daneben.

Der erste Arbeitsschritt wird so definiert, da

der Mitarbeiter an der Stelle eine passende Arbeitshöhe für die

Einzelteile und die Baugruppe hat.

Am Hauptmontageplatz (Pos. 4) wird eine

spezielle Transportpalette (Pos. 5) auf die Hubgabel gelegt. Der

Hublift hat bereits eine vorbestimmte Arbeitshöhe über dem

Pinolentisch. Der Pinolentisch wird in Bielefeld konstruiert und

kann von dort übernommen werden. Der Grundrahmen (Pos .6) wird auf

den Hauptmontageplatz (Pos. 4) gehoben und mit der Transportpalette

verschraubt. Schrauben sind am Arbeitsplatz Haltewinkel

untergebracht. Per Kran wird der Spülraum, ohne sein

Transportgestell, (Pos. 2) auf den Hauptmontageplatz (Pos.4) gehoben

und mit dem Grundrahmen verbunden. Anschließend fährt die

Hubvorrichtung herunter, durch die Löcher in der Transportpalette,

richten die Pinole das Gestell samt Spülraum aus. So können im

Spülinnenraum Messungen durch eine bereits vorhandene

Messvorrichtung vorgenommen werden, auf Basis eines ebenen

Spülraums. In dieser Position finden auch sämtliche innenliegenden

Montagen von Teilen statt. Diese werden aus den Lagern, die rechts

und links angeordnet sind, entnommen.

Je nach bestellter Version wird noch ein

Zusatzrahmen, welcher auf speziellen Hängewagen (Pos. 7) zur Montage

kommt, montiert. Die Vormontage des Tanks beläuft sich auf die Pos.

8. Der aktuell benötigte Tank wird dort zusammen montiert und sofort

in das Grundgestell eingebaut. Die richtige Arbeitshöhe wird durch

die SPS im Hublift optimal erfüllt und automatisch im jeweiligen

Arbeitsschritt verstellt.

Die Tür, die Hubmechanik und andere Kleinteile

werden aus dem großen Materialregal (Pos. 9) im Vorfeld entnommen

und montiert. Die Vormontage der Hubmechanik findet bei Pos. 10

statt und kann im Anschluss mit der Tür an dem Spülraum montiert

werden. Bisher ist ein Zwischenlager für die Hubmechanik geplant,

aufgrund der größeren Stückzahl und der längeren Montagezeit. Dies

wird sich aber wahrscheinlich noch ändern, sodass man eine

Hubmechanik montieren kann, sich direkt im angrenzenden Wagen eine

Tür kpl rausnimmt und beides direkt an dem Spülraum verschraubt.

Die Vormontage der Tür hat einen eigenen

separaten Bereich (Pos. 11). Er ist abgeschirmt vom Rest der

Montage, da die Gruppe versuchen will, einen sauberen Bereich mit

möglichst wenig Staubaufwirbelungen, zu schaffen. Dort wird

gereinigt, zusammengeklebt und die Tür einen kompletten Tag in

kleinen Regalsystem zum Trocknen gelagert. Neben dem Arbeitsplatz

befindet sich ein Wagen für Reinigungsmaterialien und Putzlappen,

zum Säubern der Scheibe. Ebenfalls von der Projektgruppe angeordnet,

sind Schutzbrillen und verschiedene Handschuhe zum Tragen. Diese

Arten von Handschuhe gibt es bereits im Werk, sie werden aber nicht

passend genutzt. Spezielle Handschuhe sind wichtig zum Säubern der

Scheibe, aufgrund des Acetons und zum späteren montieren und

verkleben der Scheiben mit dem Rahmen. In der Nähe des Bereiches ist

eine Augendusche angeordnet, falls beim Reinigen mit Aceton

unabsichtliche Fehler gemacht werden.

Bei der Fertigstellung des kompletten Gerätes,

wird manuell eine Checkliste durchgegangen, in der der Mitarbeiter

kontrolliert, ob er alle Teile eingebaut hat. Danach wird die

Hubmechanik um 180° in Richtung des Ganges gedreht und der fertige

Desinfektor auf einen MilkRun Wagen abgelassen.

Im Anschluss wird er von einem MilkRun-Fahrer

mitgenommen. Der Wagen mit dem fertigen Desinfektor wird aus den

Hubgabeln gezogen, der ProfiLift kann wieder zurückgedreht werden

und mit der Montage kann von vorne begonnen werden.

Das Besorgen der Materialien für die

Hauptmontage sieht so aus, dass der Mitarbeiter durch eine

Checkliste seine benötigten Teile aus dem großen Supermarkt

rausnimmt und dann seine Arbeit beginnt. So fällt das ständige

Laufen zu den Lagern, wie es bei der alten Montage PG85xx noch ist,

weg. Der Transportwagen wird auch benötigt, um die Tür mit der

Hubmechanik zu verschrauben. Auf diesem Transportwagen, lagern auch

spezielle Werkzeuge, die für die Hauptmontage benötigt werden.

Bisher läuft es auf Torx-Schraubendreher, Hammer und noch nicht

definierte Hilfsmittel heraus. Diese haben immer einen definierten

Platz in einer Schaumstoffablage, wo der Ort der Ablage beschriftet

ist.

Ist eine Kanban Kisten leer wird sie vorher

gescannt und im Regal zwischengelagert. Sie wird dann gegen neue,

von einem Materialverteiler, ausgetauscht. Das Kanban-System wird

sich in den nächsten Wochen noch gravierend verändern, so kommt an

jedem Arbeitsplatz eine Art Rollsystem dran für die leeren Kisten.

Dieses Rollsystem ist in Richtung des Ganges ausgelegt, sodass die

Kisten dort von einem MilkRun Fahrer entnommen und die vollen werden

wieder von hinten in den Platz nachgeschoben.

Das Aufräumen des Arbeitsplatzes beläuft sich

auf eine geringfügige Tätigkeit, da es überall definierte

Stellplätze für das Werkzeug gibt, wo sie am Ende des Arbeitstages

wieder reinkommen. Definierte Putzpläne und der dazugehörige

Putzbeauftragte werden von der alten Montage übernommen. Das

einheitliche Zusammenbauen der Baugruppen oder des Gerätes wird

durch Arbeitspläne festgelegt, die teilweise geschrieben sind. Die

Teilung der Aufgaben finden durch vorher definierte Arbeitsabläufe

statt. Da noch nicht alle Teile für die Montage definiert sind, wird

das die Firma Miele im Anschluss übernehmen.

pcon.Planner

Zur besseren Darstellung des Montageplatzes in 3D nutzt die Projektgruppe das Planungstool pCon.planner. Hierbei wird der Montagebereich und zur besseren Ansicht der Materialwege auch die umliegenden Maschinen und Wege, im Maßstab 1:1 gezeichnet und dargestellt. Das Tool hilft zur besseren Übersicht über den gesamten Bereich. Es dient dazu Standflächen für Vormontageplätze einwandfrei zu planen. Auch hilft es der Projektgruppe die verschiedenen Arbeitshöhen in dem Bereich zu testen. Durch einfügen von virtuellen Mitarbeitern in verschiedenen Körperabmaßen, kann analysiert werden ob es möglich ist, dass z.B. ein Mitarbeiter in die oberen Kisten Einsicht hat. Die Ansichten sind durchaus von Vorteil für Präsentationen, um in diesem Zuge auch einen virtuellen Rundgang durch den Bereich durchzuführen. Durch so ein 3D-Tool kann man den Mitarbeitern der Montage einen verbesserten Einblick in ihren baldigen neuen Montagebereich zeigen.