Unter der Verkleidung haben wir eine Automatisierung vorgenommen, die wir aus betrieblichen Gründen nicht detaillierter zeigen dürfen. Trotzdem möchten wir euch den Ablauf der Automatisierung erklären.

Eine Welle wird in einem Gehäuselager geführt, das an eine Halterung, dem sogenannten Lagerhalter, angeschraubt wird. Der Lagerhalter wird an die Lastarmoberseite angeschraubt.

Kernelement des Spannsystems ist die Umwandlung einer horizontalen Bewegung in eine vertikale.

Diese Bewegung erfolgt über die beiden Hebel, die jeweils an einem Ende der Welle sitzen. An einem der beiden Hebel befindet sich die Augenstange, an der je zwei Federpakete befestigt sind. Wir orientieren uns bei dem Federpaket an der Baugruppe, die bereits im Unternehmen verbaut wird.

Zum Schließen fährt der Spannzylinder aus und schwenkt über die Welle und die Hebel die Federpakete mit samt Spannbügel unter den Spannhaken. Auf den letzten Millimetern werden die Federn zusammengezogen und spannen so den Mischcontainer unter den Lastarm. Durch Überfahren des Totpunktes an der höchsten Stelle der Hebel wird die Vorrichtung gesichert. Der Schließvorgang ist nun abgeschlossen. Zum sicheren Verbinden werden vier Spannsysteme mit je einem Spannzylinder benötigt.

Um sicher zu gehen, dass der Mischvorgang des Containermischers erst dann startet, wenn alle Spannsysteme ihre entsprechende Position erreicht haben, haben wir an verschiedenen Stellen Positionsabfragen installiert.

Zum einen melden Reedkontakte an den Pneumatikzylindern, wenn die Zylinder ausgefahren sind und die Spannhebel sich theoretisch unter den Spannhaken geklemmt haben.

Zum anderen sitzt im Lagerhalter ein induktiver Sensor, der den Abstand zur Augenstange misst.

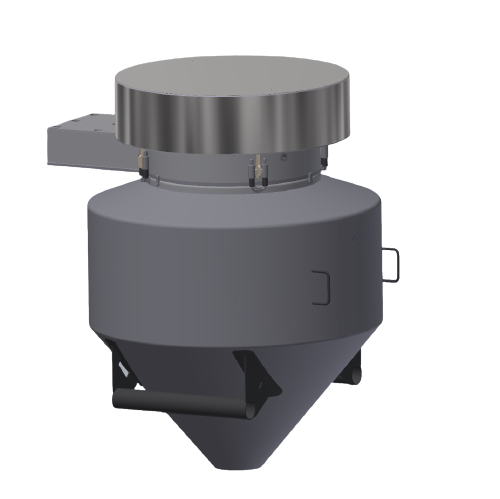

Zusätzlich haben wir eine Verkleidung konstruiert, unter der die gesamte Mechanik abgedeckt wird. So fügt sich unsere Konstruktion optimal in das Gesamtbild der Produktpalette des Unternehmens ein. Die Oberseite der Verkleidung wird mit Schrauben an die vier Lagerhalter angeschraubt. Seitlich an der Verkleidung werden fünf Laschen mit Gewinden angeschweißt, durch die die Abdeckung an die Lastarmoberseite angeschraubt wird.

Die Lastarmoberseite wird aus diesem Grund in ihrem Durchmesser vergrößert. Zusätzlich enthält sie nun rechteckige Durchbrüche für die Augenstange. Damit keine Verunreinigungen in die Mechanik gelangen, werden die Durchbrüche durch Silikonplatten abgedichtet. Diese Silikonplatten wiederum werden ebenfalls mit der Lastarmoberseite verschraubt.

Die Anschlussleitungen für die pneumatischen und elektrischen Elemente werden durch Leerrohre mittig der Lastarmoberseite in das Innere des Lastarmes geführt und von dort an die Zentralverteilung angeschlossen.