| |

Lösung |

|

| |

| |

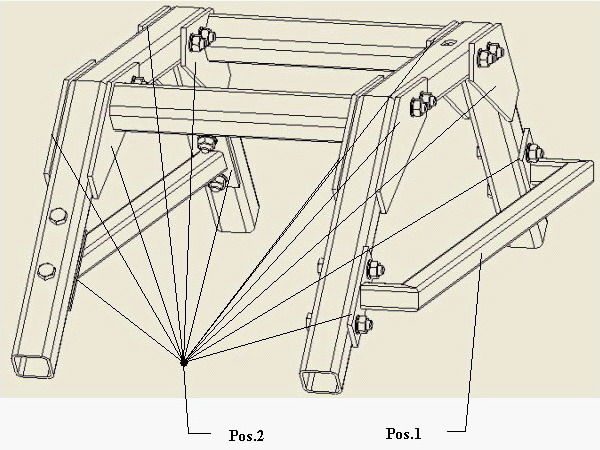

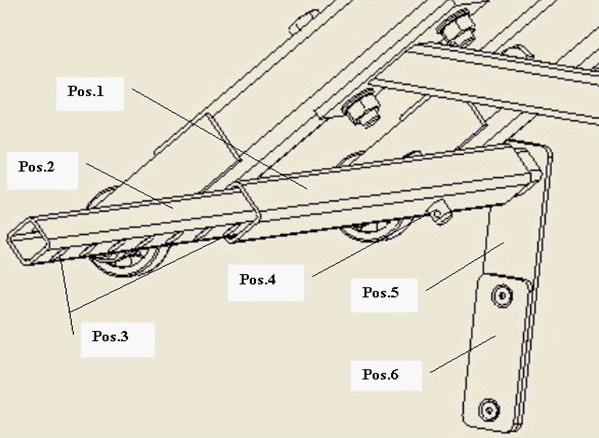

Das Grundgestell wird trapezförmig konzipiert und konstruiert. Nachdem alle Rechteckrohre zugeschnitten und die Außenverstrebung (Pos.1) zusammengeschweißt sind, sowie alle Verbindungsflansche (Pos.2) angefertigt sind, müssen diese an den Rohren angeschweißt werden. Anschließend werden die Halbzeuge verbunden und mit Sechskantschrauben und Muttern verschraubt, siehe dazu (Bild 1). |

|

| |

| |

Bild1

| |

Position 1: Außenverstrebung

Position 2: Verbindungsflansche |

|

|

|

| |

| |

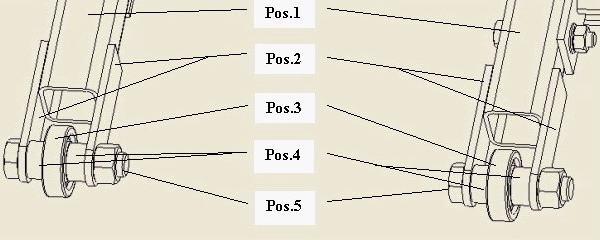

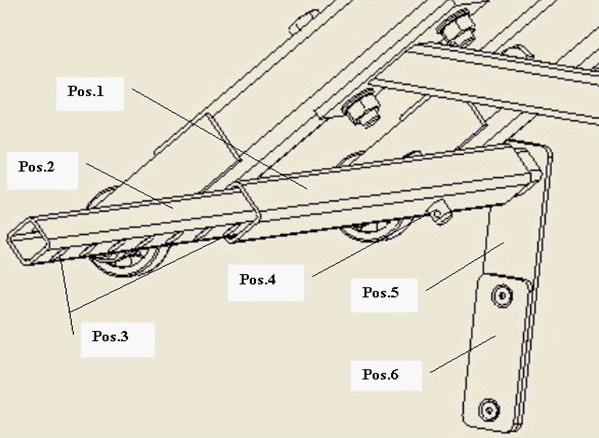

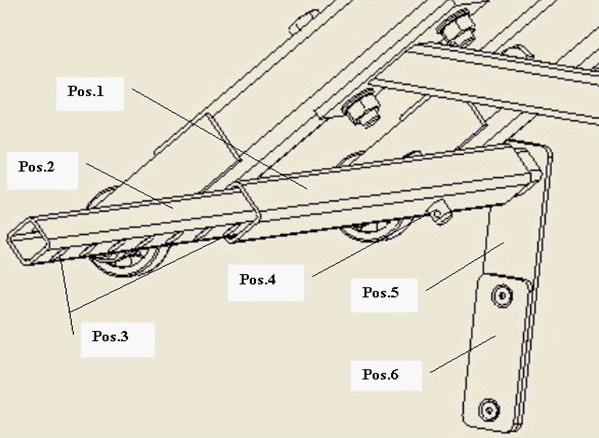

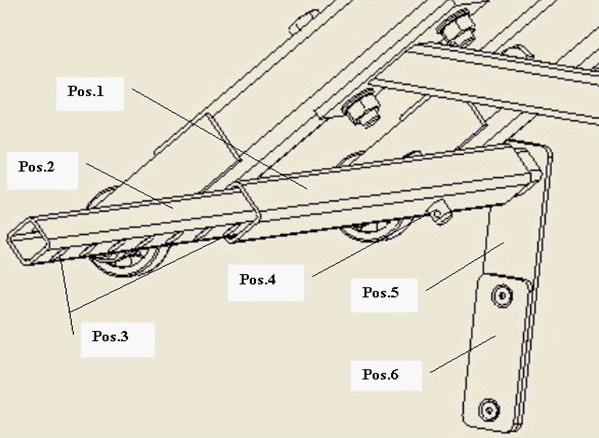

Ferner wird die Komponente „Führung auf der Laufringfläche“ angebracht. Zuerst müssen die bereits vorbereiteten Flansche (Pos.2) auf dem Grundgestell (Pos.1) fixiert und anschließend angeschweißt werden (siehe Bild 2). Danach werden die Gleitlager (Pos.3) und die Buchsen (Pos.4) eingebaut und mit den Passschrauben (Pos.5) verschraubt (siehe Bild 13.6 und Skizze 13). Die eingesetzten Buchsen sichern die Führung der Gleitlager innerhalb der Führungskomponente und verhindern deren seitliches Abrutschen im Betrieb. |

|

| |

| |

Bild 2

| |

Position 1: Grundgestell

Position 2: Flansch

Position 3: Gleitlager

Position 4: Buchse

Position 5: Pass-Schraube |

|

|

|

| |

| |

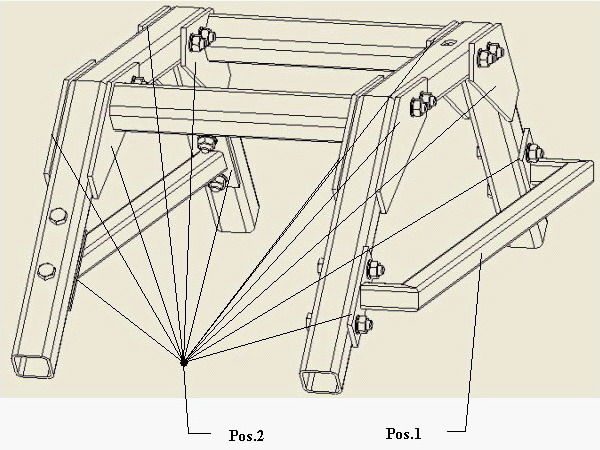

Sobald die Grundkonstruktion und die „Führung auf der Laufringfläche“ montiert sind, kann die seitliche Führung angebaut werden. Die „Rohr in Rohr- Führung“ wird wie folgt zusammengesetzt. Das Außenrohr (Pos.1), das einen größeren Rohrquerschnitt hat als das innere Rohr, wird zuerst an dem Grundgestell fixiert und anschließend angeschweißt (siehe Bild 3). Das Innenrohr (Pos.2) mit den in gleichem Abstand gefertigten Bohrungen, wird mit dem Führungsflacheisen (Pos.5) verschweißt. Die Kunststoffplatte (Pos.6) wird mit zwei Senkschrauben hieran befestigt. Nun wird das Innenrohr in das Außenrohr geschoben. Die Feststelllöcher in Verbindung mit dem Bolzen (Pos.4) sichern die Seitenführung gegen das Verstellen und ermöglichen gleichzeitig die flexible Einsetzung der Schleifvorrichtung auf der ganzen Breite der Laufringfläche.

|

|

| |

| |

Bild 3

| |

Position 1: das Außenrohr

Position 2: das Innenrohr

Position 3: die Feststelllöcher

Position 4: der Bolzen

Position 5: der Führungsflacheisen

Position 6: die Kunststoffplatte |

|

|

|

| |

| |

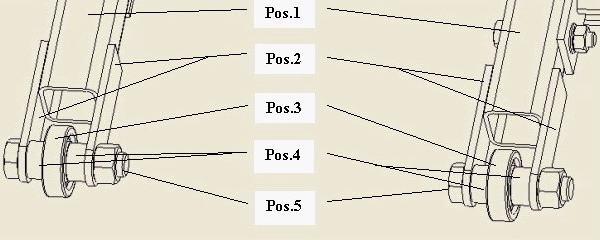

Nachdem die Grundkonstruktion und die beiden Seitenführungen zusammengesetzt sind, kommen wir jetzt zu dem Schleifgerät.Wir wählten ein Gerät mit entsprechenden Befestigungsösen. Falls dieses Gerät lokal nicht beschafft werden kann, muß eine einfache Halterung gefertigt werden, oder die vorhandene entsprechend angepasst werden. Die axiale Führung des Schleifgerätes erfolgt durch die sog. Fest-Lospunktführung (siehe Bild 4). Zuerst wird auf dem Schleifgerät die Formplatte (Pos.1) vormontiert und mit zwei Sechskantschrauben (Pos.2) befestigt. Auf der Oberseite der Formplatte werden im vorderen Bereich zwei Flansche (Pos.8) angeschweißt, die die Verbindung zum Zustellmechanismus herstellen. Im hintern Bereich der Formplatte wird auch eine Fest-Lospunktkonstruktion angeschweißt. Auf dem Flachstahl (Pos.13) werden jeweils paarweise vier Flansche (Pos.15) angeschweißt und mit Hilfe von zwei Flachkopfbolzen (Pos.12), die mit zwei Sicherungssplinten (Pos.14) gesichert werden, an zwei Augenschrauben (Pos.10) verbunden. Die Augenschrauben werden durch die Löcher der beiden am Grundgestell angeschweißten Flansche (Pos.11) gesteckt und mit jeweils zwei Muttern (Pos.9) fixiert. Die beiden kleineren Augenschrauben dienen sowohl zur axialen, als auch zu der Voranstellung der seitlichen Kippbewegung des Schleifgerätes, was die optimale Ausnutzung der ganzen Schleifbandbreite sicherstellt. Die Zustellung des Schleifgerätes wird wie folgt realisiert: Die Augenschraube (Pos.6) wird mit Hilfe eines Flachkopfbolzens (Pos.3) befestigt. An den beiden kleineren Flanschen (Pos.8) der Formplatte wird durch die in dem Rohr der Grundkonstruktion angebrachte Nut (Pos.7) gesteckt und mit Spannhebel (Pos.5) und dem Konterspannhebel (Pos.4) fixiert. Der Zustellvorgang erfolgt dann durch das Lösen des Spannhebels (Pos.5) und das Festschrauben des Konterhebels (Pos.4) oder umgekehrt. Nachdem einer der Spannhebel gelöst wurde kann das Schleifgerät eine radial Bewegung um den Mittelpunkt der Flachkopfbolzen (Pos.12) ausführen, womit sich der Abstand zwischen der Laufringfläche und der Arbeitsfläche des Schleifgerätes einstellen lässt, was die Bearbeitung der Laufringfläche in mehreren Ebenen sicherstellt.

|

|

| |

| |

Bild 4

| |

Position 01: Formplatte

Position 02: Sechskantschrauben

Position 03: Passschraube

Position 04: Konterspannhebel

Position 05: Spannhebel

Position 06: große Augenschraube

Position 07: Nut

Position 08: kleine Flansche an der Formplatte

Position 09: Muttern

Position 10: kleine Augenschrauben

Position 11: Flansche am Grundgestell

Position 12: Flachkopfbolzen

Position 13: Flachstahl

Position 14: Sicherungssplint

Position 15: große Flansche an der Formplatte |

|

|

|