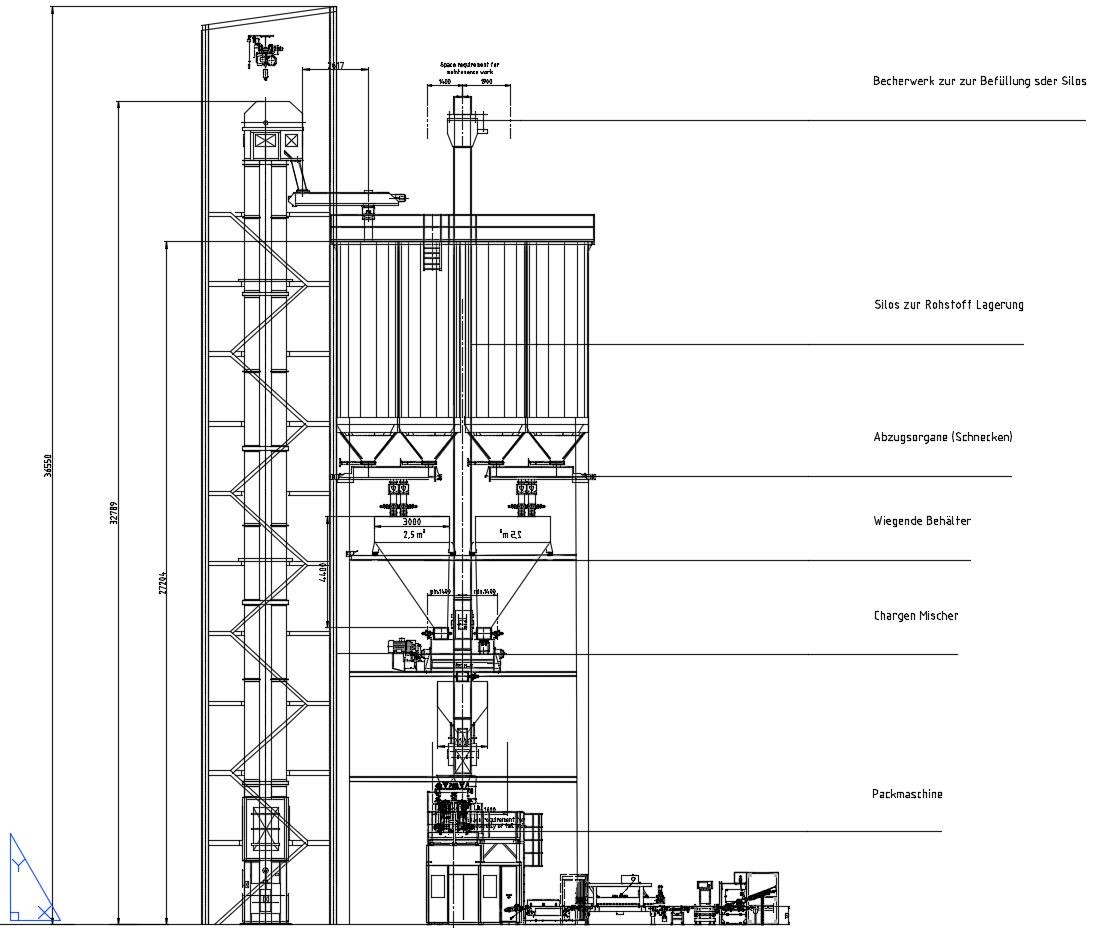

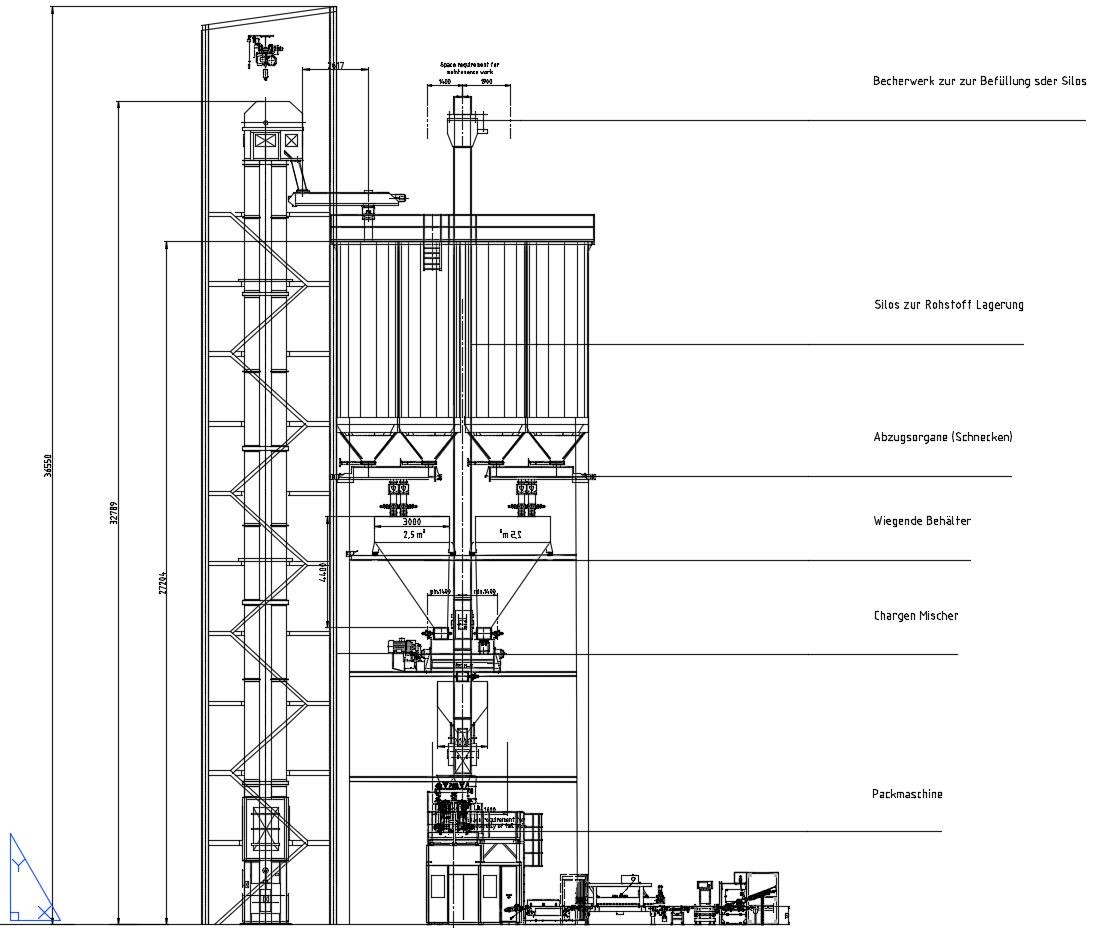

Bild: herkömmlicher Mischturm (Quelle: Haver &

Boecker)

Durch ein

Förderorgan, wie ein Becherwerk, werden die

Lagersilos befüllt. Dort ist es wichtig, dass

das Produkt vor Feuchtigkeit und

Staubentwicklung geschützt wird. Sobald der

Mischturm zu produzieren beginnt, werden

Abzugsorgane elektronisch angesteuert, um in

einen wiegenden Behälter zu fördern. Durch

gravimetrische Messorgane an den wiegenden

Behältern und eine frequenzgesteuerte

Drehzahlüberwachung an den Abzugsorganen, wird

computertechnisch so verwogen, dass die

geforderten bzw. richtigen Mengen der

verschiedenen Rohstoffe der hinterlegten Rezepte

eingehalten werden. Nachdem in den wiegenden

Behältern die richtige Menge an Rohstoffen

dosiert ist, werden diese über Schurren¹ in

einen Chargenmischer entleert. Diese

Chargen-mischer haben, je nach Komplexität des

Endproduktes, unterschiedliche Mischzeiten.

Meist liegt diese bei 5 – 6 Minuten. Während der

Mischer seine Charge durchmischt, dosieren die

Förderorgane gleichzeitig wieder in die

wiegenden Behälter, wodurch Zeit eingespart

wird. Sobald die Charge gemischt ist, gelangt

diese über Schurren in die Vorbehälter der

Packmaschinen oder in Lagersilos. Durch die

Bauweise dieser herkömmlichen Mischtürme, sind

alleine die Baukosten z.B. für Stahlbau oder

Fundamente unheimlich hoch.

¹ Bestückungsrinne, Förder- oder

Befüllungseinrichtung im Maschinenbau; hier:

Fallrohr