Faltvorrichtung BFS-900

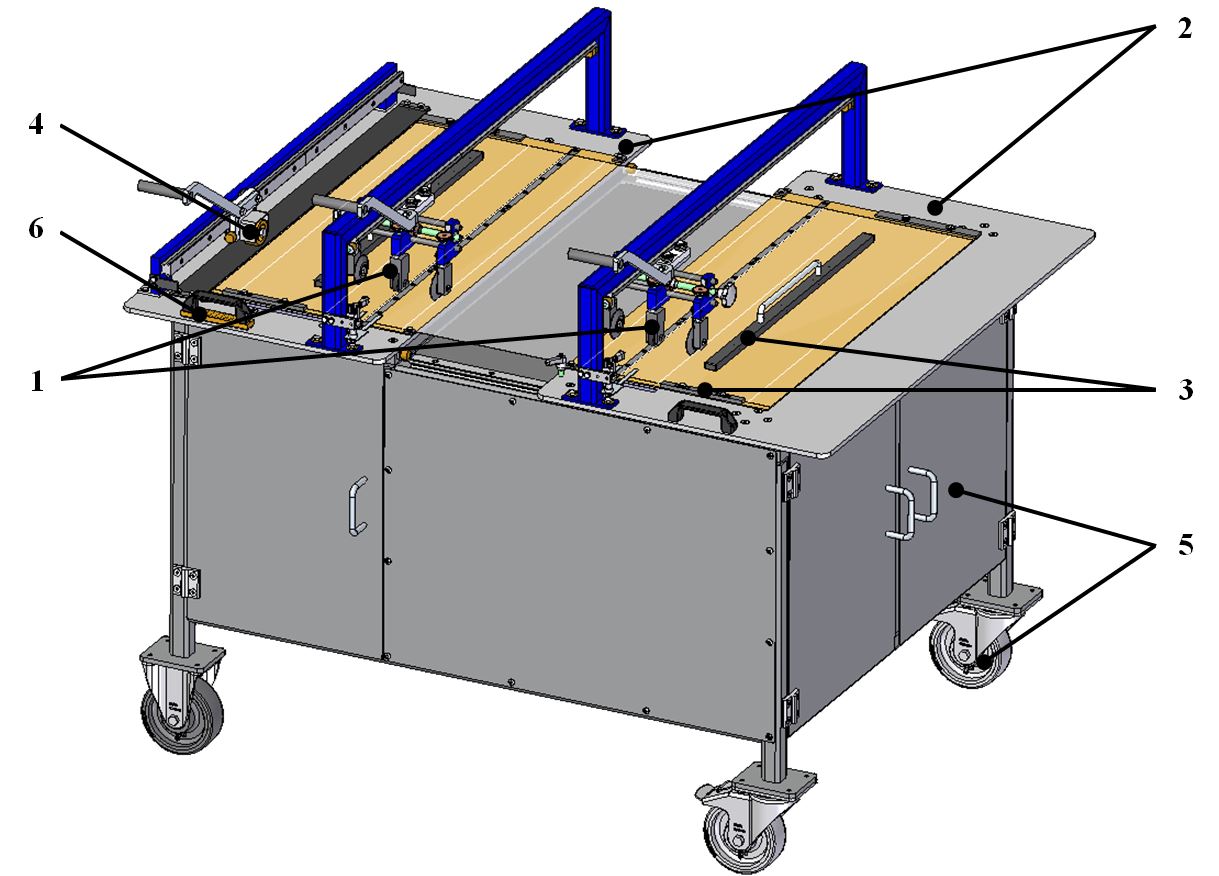

Die von der Projektgruppe ausgearbeitete Lösung (Bild 1) ist in

mehrere Baugruppen unterteilt, welche in diesem Kapitel genauer

beschrieben werden.

Hierbei handelt es sich um folgende Baugruppen:

Pos.1 Formsystem

Pos.2 Tischplatte

Pos.3 Folienfixierung und Anschläge

Pos.4 Prägevorrichtung

Pos.5 Transportrollen und Stauraum

Pos.6 Zubehör

Bild 1 Faltvorrichtung BFS-900

Formsystem

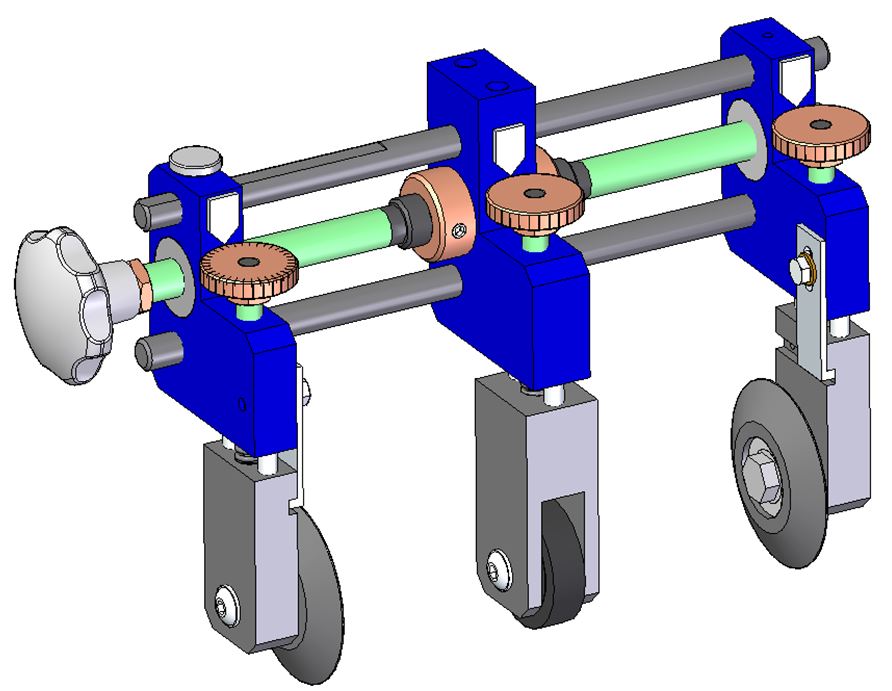

Das Formsystem (Bild 2) ist das Kernstück der

Faltvorrichtung, welches die Knickstellen in die Flachfolie

einbringt. Um den Arbeitsaufwand zu reduzieren, sind mehrere Rollen

verbaut. Dadurch wird die Seitenfalte in einem Arbeitsgang

eingebracht.

Bild 2 Formsystem

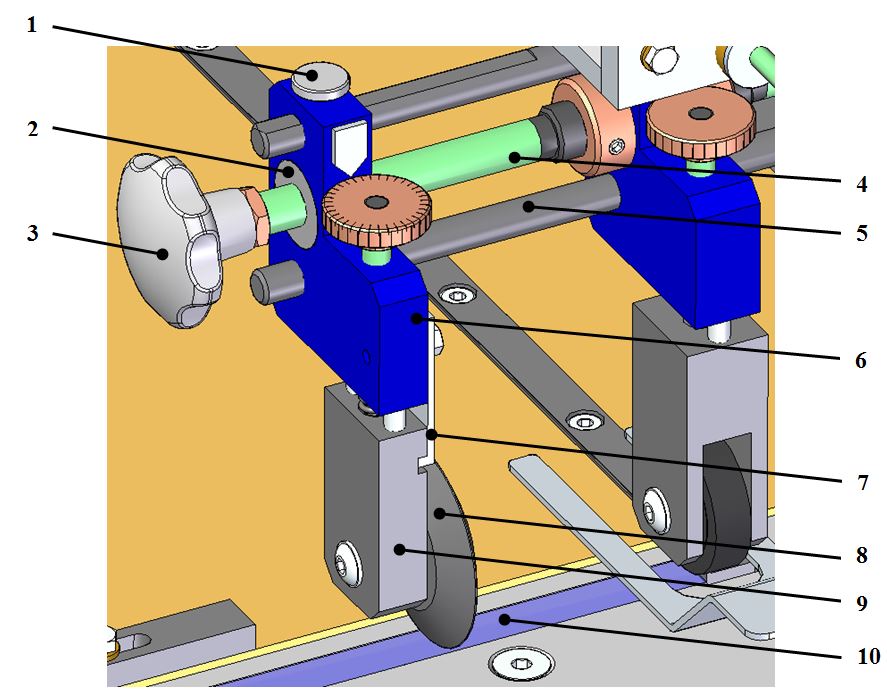

Einstellung der Sacktiefe

Durch verschiedene Sackmaße ergibt sich die minimale und die

maximale Sacktiefe. Diese variiert zwischen 60mm und 170mm. Um die

Sacktiefe manuell einzustellen, wird eine Trapezspindel (Bild 3;

Pos. 4) mit einem Rechts- und Linksgewinde verwendet. Dadurch werden

die Führungsplatten (Bild 3; Pos.6) symmetrisch verstellt und

anschließend mit der Feststellschraube (Bild 3; Pos.1) fixiert. Die

Skala (Bild 3; Pos.10) dient zur Orientierung beim Einstellen der

Sacktiefe.

Bild

3 Einstellung der Sacktiefe

Pos.1 Feststellschraube Pos.6 Führungsplatte

Pos.2 Spindelmutter

Pos.7 Anschlag

Pos.3 Sterngriff

Pos.8 Rolle

Pos.4 Trapezspindel Pos.9

Befestigungselement

Pos.5 Spindelführung Pos.10 Skala

Einstellung der Druckkraft

Die Druckkraft der Rollen ist abhängig von der Folienstärke. Wird

die Folie dicker, muss die Druckraft erhöht werden. Eine

Rändelschraube (Bild 4; Pos.2) staucht die Druckfeder (Bild 4;

Pos.4), die auf das Befestigungselement (Bild 4; Pos.5) und somit

auf die Rollen drückt. Je mehr die Druckfeder zusammen gedrückt

wird, desto mehr Kraft wird auf die Rolle übertragen. Die Skala

(Bild 4; Pos.1) dient zur feinen Einstellung der Druckkraft. An den

Befestigungselementen, welche jeweils über zwei Führungsstifte (Bild

4; Pos.6) geführt werden, sind die Rollen gelagert. Die Anschläge

(Bild 4; Pos.7) verhindern das Herausfallen der

Befestigungselemente.

Bild

4 Druckkrafteinstellung

Pos.1 Skala

Pos.2 Rändelschraube

Pos.3 Zylinderstift

Pos.4 Druckfeder

Pos.5 Befestigungselement

Pos.6 Führungsstift

Pos.7 Anschlag

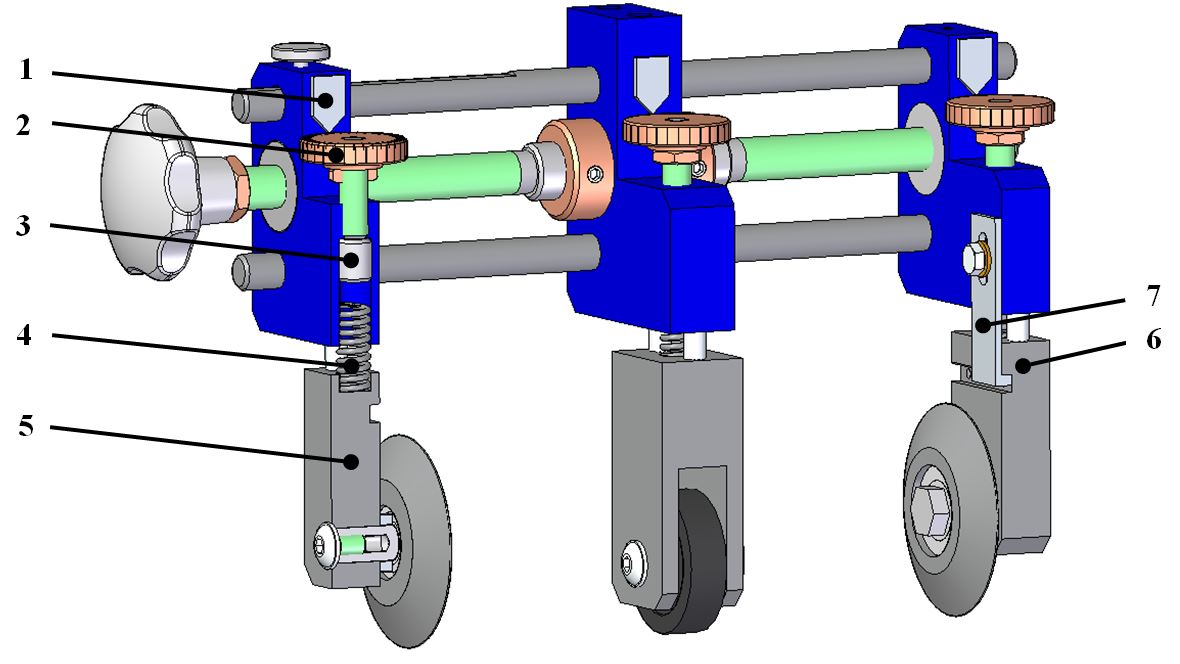

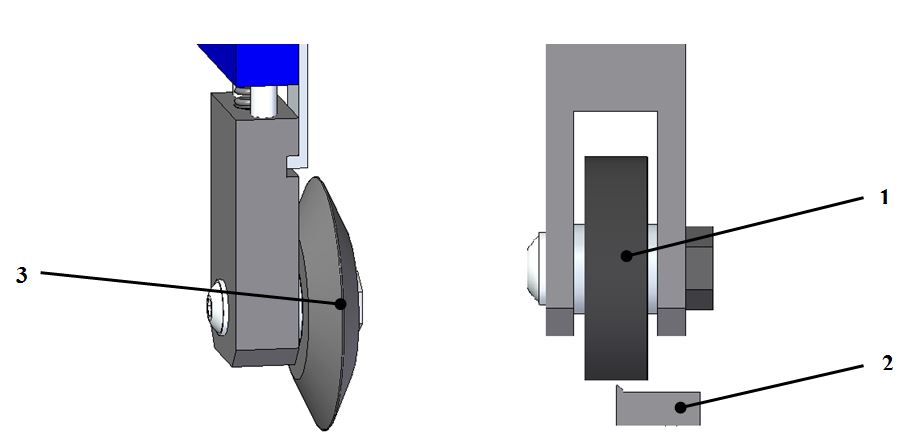

Auslegung der Rollen

Versuche ergeben, dass ein Außenradius von 0,2mm die optimale

Verformung in die Flachfolie einbringt. Die Laufrolle (Bild 5;

Pos.1) mit Polyurethankautschuk-Schicht verfährt über die

Profilschiene (Bild 5; Pos.2), die in der Tischplatte verschraubt

ist, und bringt die untere Verformung in die Flachfolie ein.

Bild

5 Die Rollen

Pos.1 Laufrolle

Pos.2 Profilschiene

Pos.3 Außenradius

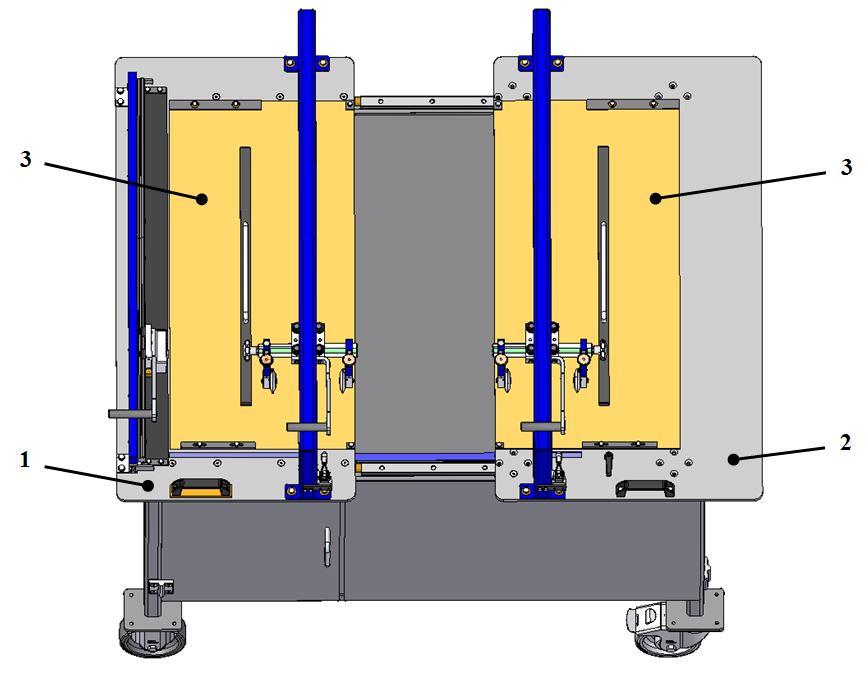

Tischplatte

Die Konstruktion der Tischplatte besteht aus einer festen (Bild 6;

Pos.1) und einer verfahrbaren Tischhälfte (Bild 6; Pos.2). Dies hat

den Vorteil, dass bei kompakter Bauweise alle geforderten

Sackbreiten realisiert werden können. Ein weiterer Vorteil ist die

Gewichtsreduzierung der Faltvorrichtung. Als Oberfläche ist eine

Gummimatte (Bild 6; Pos.3) angebracht.

Bild

6 Tischplatte

Pos.1 Feste Tischplatte

Pos.2 Verfahrbare Tischplatte

Pos.3 Gummimatte

Einstellung der Sackbreite

Da je nach Kundenwunsch Säcke in unterschiedlichen Größen gefertigt

werden, müssen verschiedene Sackbreiten einstellbar sein. Die Breite

variiert zwischen 160mm und 400mm. Zur Einstellung dieser muss der

Feststellhebel (Bild 7; Pos.1) gelöst werden, dadurch kann die

verfahrbare Tischhälfte (Bild 7; Pos.2), den Anforderungen

entsprechend, verstellt werden. Die eingestellte Breite ist an der

Skala (Bild 7; Pos.3) ablesbar. Danach wird die Einstellung mit dem

Feststellhebel wieder fixiert.

Bild 7 Einstellung der Sackbreite

Pos.1 Feststellhebel

Pos.2 Verfahrbare Tischhälfte

Pos.3 Skala

Folienfixierung und Anschläge

Damit die Kunststofffolie bearbeitet werden kann, wird diese flach

auf dem Arbeitstisch (Bild 8; Pos.4) ausgebreitet. Während der

Versuche wird festgestellt, dass mehrere Elemente notwendig sind, um

Folienverzug zu vermeiden und bessere Ergebnisse zu erzielen.

Bild 8 Folienfixierung und Anschläge

Pos.1 Schubstangenspanner

Pos.2 Magnetleiste

Pos.3 Anschlag

Pos.4 Arbeitstisch

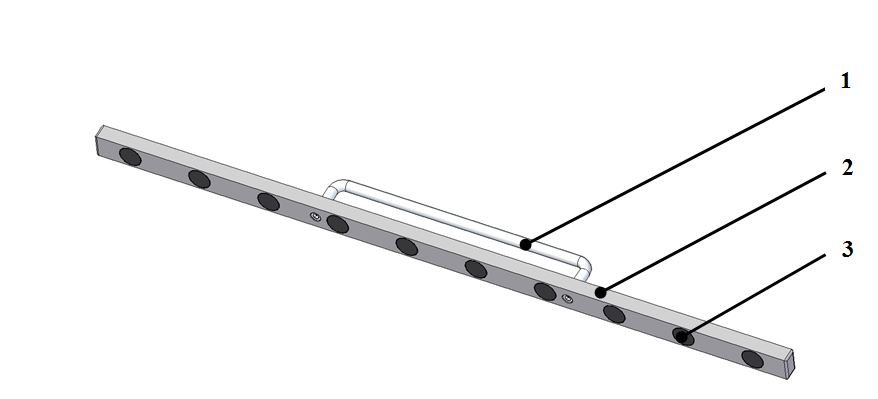

Magnetleiste

Die Magnetleiste ist ein unabhängiger Bestandteil der

Faltvorrichtung und ist frei auf dem Arbeitstisch positionierbar.

Sie dient zur Fixierung der Folie. Es handelt sich um eine

rechteckige Aluminiumleiste (Bild 9; Pos.2) mit Einfräsungen und

Gewindebohrungen für die Magneten (Bild 9; Pos.3). Die

Anziehungskraft zwischen den Magneten und der Tischplatte aus Stahl

fixiert die Flachfolie auf der Gummiunterlage.

Bild 9 Magnetleiste

Pos. 1 Griff

Pos. 2 Aluminiumleiste

Pos. 3 Magnet

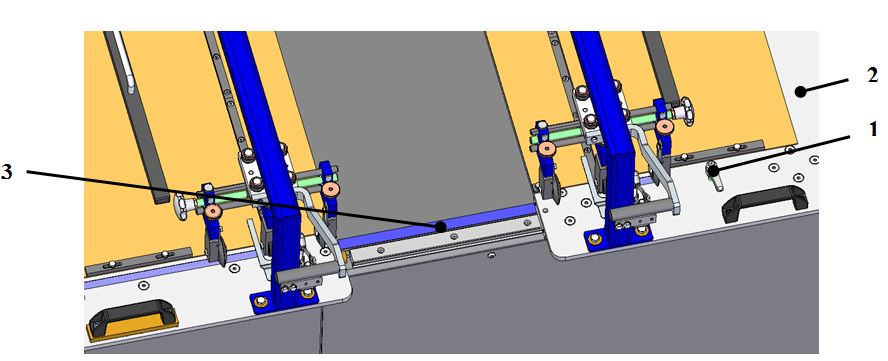

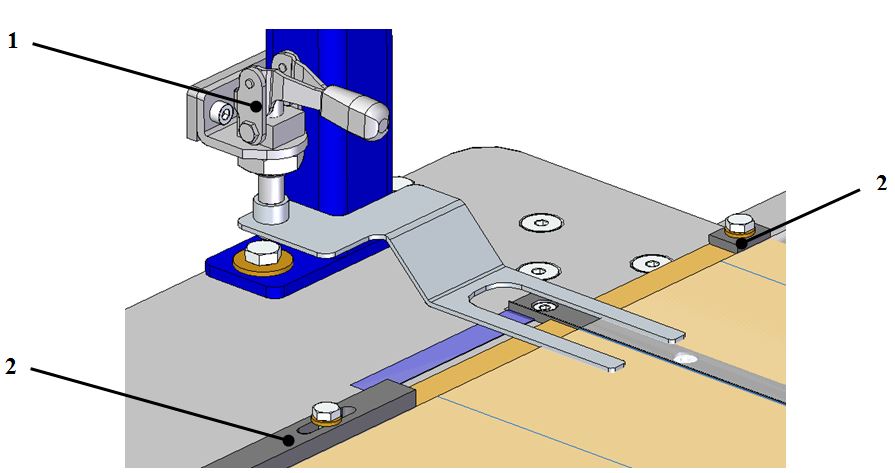

Schubstangenspanner und Anschläge

Zusätzlich zu der Magnetleiste sind zwei Schubstangenspanner (Bild

10; Pos.1) an der Faltvorrichtung verbaut. Sie fixieren die Folie im

Einlaufbereich des Formsystems. Dadurch gewährleistet sich der

sichere Halt der Folie im Einlauf. Die Anschläge (Bild 10; Pos.2)

vereinfachen die Ausrichtung der Folie. Diese können durch

Langlöcher ausgerichtet und in die passende Position gebracht

werden.

Bild 10 Schubstangenspanner

Pos.1 Schubstangenspanner

Pos.2 Anschlag

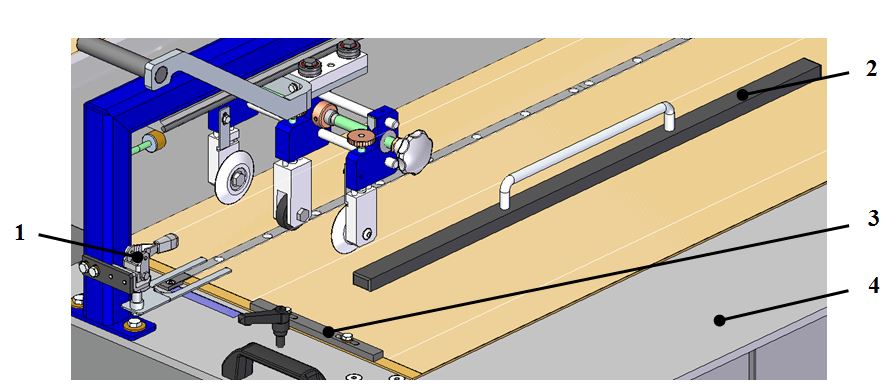

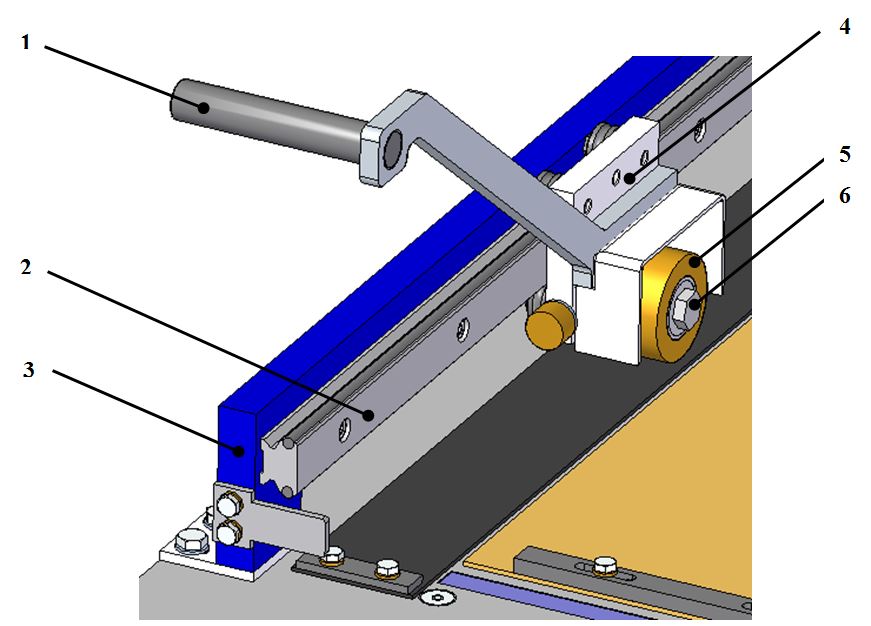

Prägevorrichtung

Ist ein Entlüftungskanal notwendig, muss die Folie in diesem

Bereich geprägt werden. Der sogenannte „Prägedruck“ wird durch die

Prägevorrichtung in die Folie eingebracht. Als Fundament der

Prägevorrichtung dient eine Traverse (Bild 11; Pos.3), die mit einer

Führungsschiene (Bild 11; Pos.2) verschraubt ist. Die Prägewalze

(Bild 11; Pos.5) ist auf einer Exzenterwelle (Bild 11; Pos.6)

gelagert und kann auf der Führungsschiene verfahren werden. Durch

den Exzenter wird die Druckkraft der Prägewalze und somit die

Prägetiefe eingestellt.

Bild 11 Prägevorrichtung

Pos.1 Griff

Pos.2 Führungsschiene

Pos.3 Traverse

Pos.4 Laufwagen

Pos.5 Prägewalze

Pos.6 Exzenterwelle

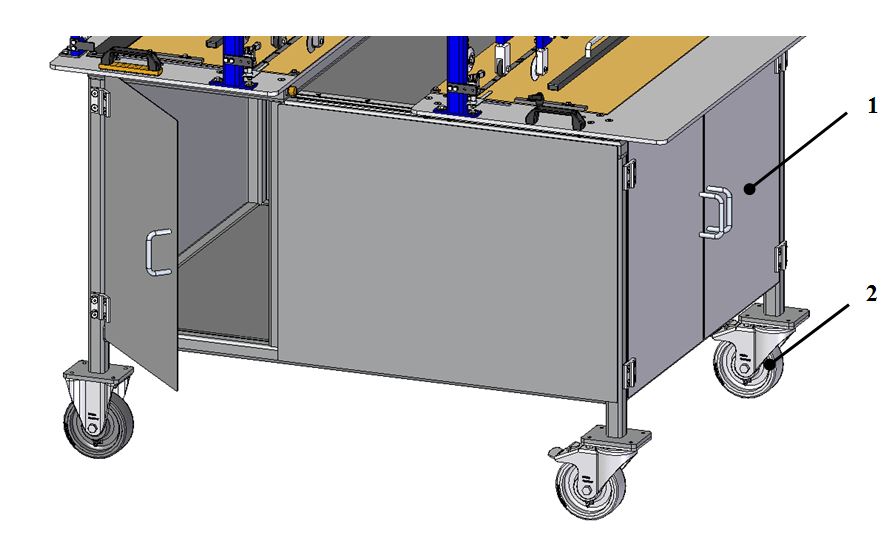

Transportrollen und Stauraum

Transportfähigkeit

Die Mobilität der Vorrichtung ist ein wichtiger Punkt der

Anforderungsliste. Aus diesem Grund sind Lenk- und Bockrollen

verbaut,

die den flexiblen Arbeitsplatzwechsel

gewährleisten.

Stauraum

Die Tischkonstruktion bietet genügend Stauraum für das Zubehör der

Faltvorrichtung.

Folienzuschnitte, Ersatzteile, Werkzeuge

und das Folienschweißgerät

können bequem

im Inneren verstaut werden.

Bild 12 Arbeitstisch und Stauraum

Pos.1 Tür

Pos.2 Transportrollen

Zubehör

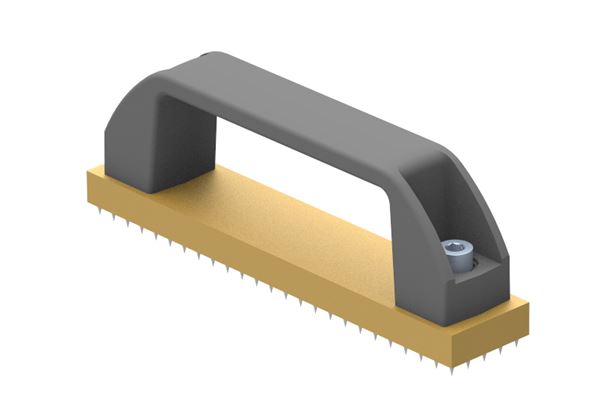

Nadelplatte

Damit die Luft aus dem Entlüftungskanal entweichen kann, wird die

Folie mit Nadeln durchstochen. Bei diesem Schritt wird eine

Nadelplatte auf die Folie gedrückt.

Bild 13 Nadelplatte

Schweißgerät

Mit dem Schweißgerät werden die gefalteten Enden der Abwicklung zu

einem fertigen Sack verschweißt. Die Schweißbacke presst die

überlappten Folienenden aneinander und wird kurzzeitig erhitzt,

wodurch eine stoffschlüssige Verbindung entsteht. Um die Kosten zu

reduzieren, baut HAVER & BOECKER OHG das Schweißgerät selbst.

Bild 14 Schweißgerät