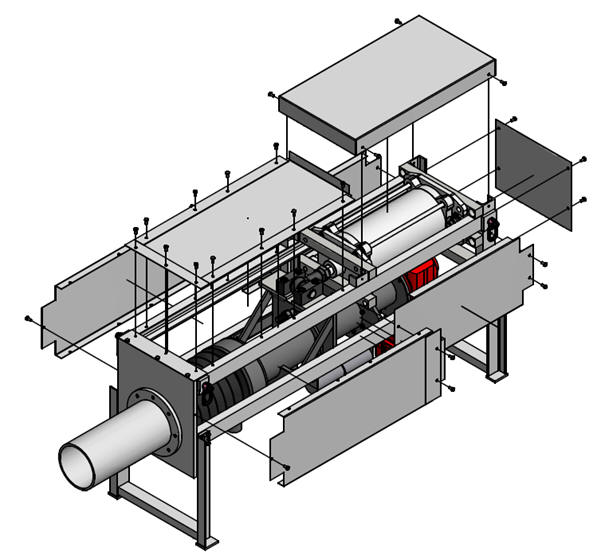

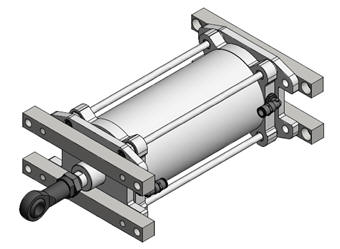

Diese Explosionszeichnung zeigt den optimierten

Heißmehlprobenehmer. Hierbei sind sämtliche Außenbleche verschraubt.

Jedes Blech ist hierbei an gefährlichen Stellen gekantet, was dazu

dient, dass keine Schnittverletzungen auftreten können. Die Aufhängung ist durch sogenannte Wirbelböcke

gelöst. Sie dienen nicht nur einer sicheren Aufhängung,

sondern auch zur Verzurrung beim Transport. Um einen festen Stand zu ermöglichen, sind

verschraubbare Winkelprofile angebracht, die mit einem U-Profil

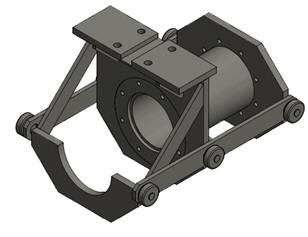

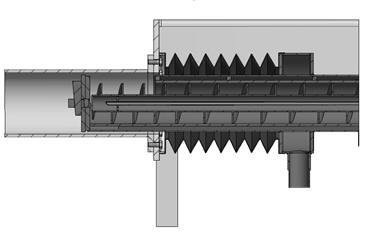

verschweißt sind. Das Gestell dient auch zur Führung des

eigentlichen Schneckenrohres, da dort die Rollen eingebracht sind.